Isıl arıtma süreçlerinin kesin kontrolü: çapraz suite endüstriyel ekipmanlarda verimliliğin arttırılması

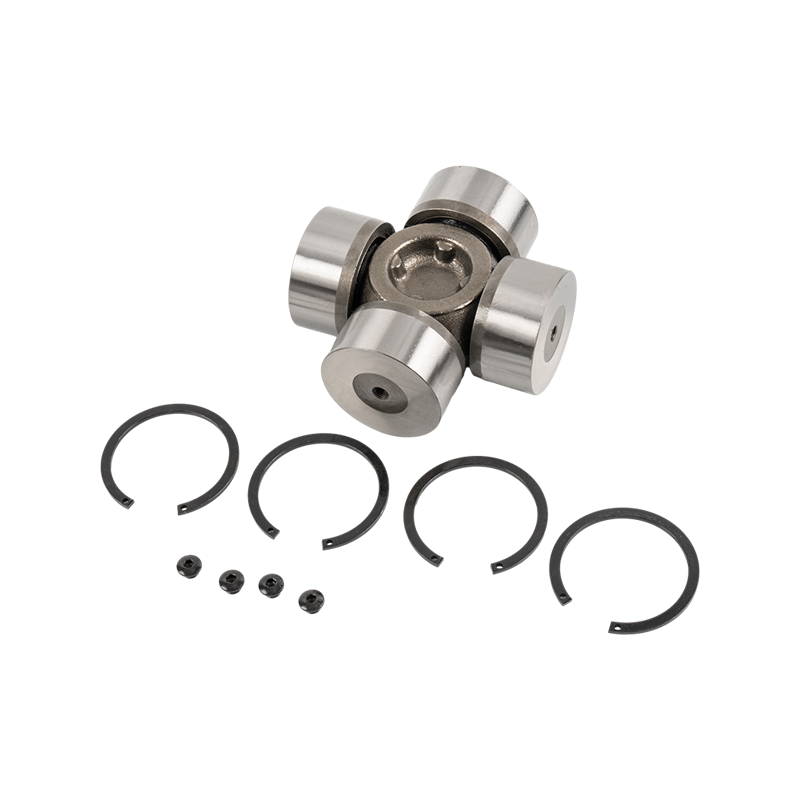

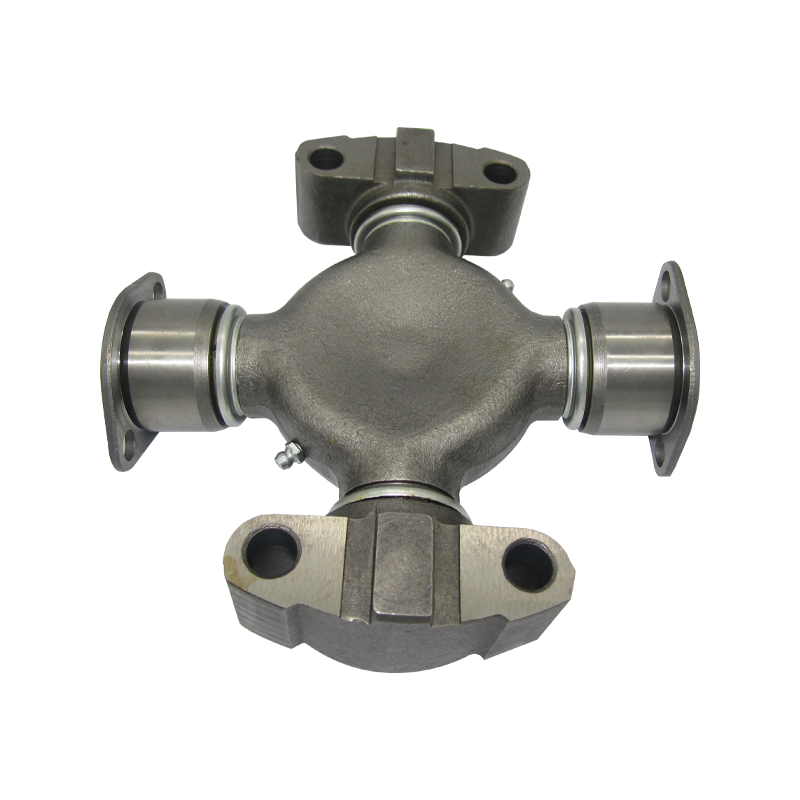

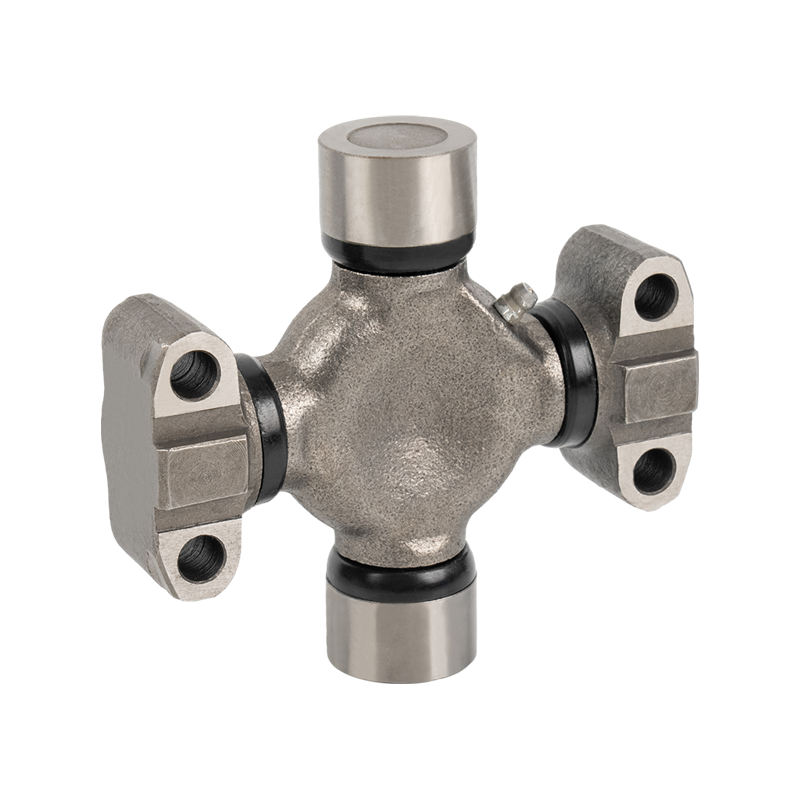

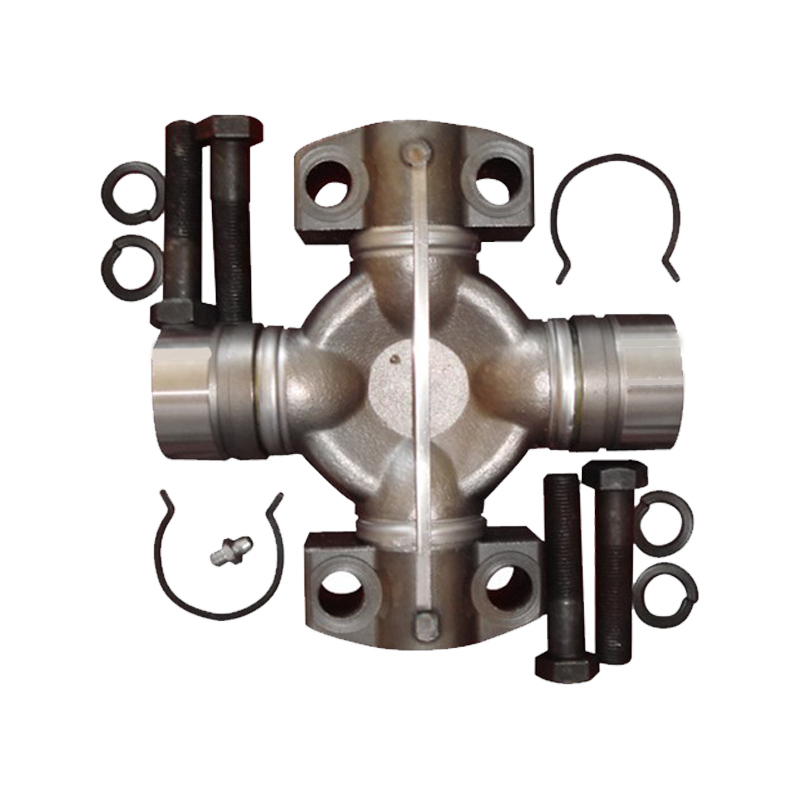

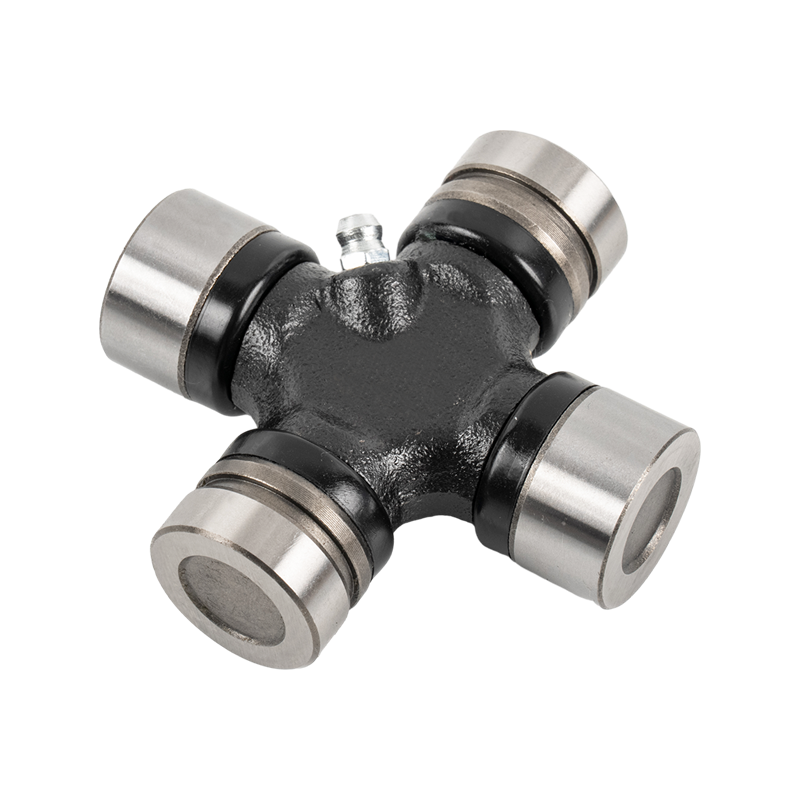

Üretim sürecinde Endüstriyel Ekipman Çapraz Kitleri , ısıl işlem hayati bir rol oynar. Isı işlemi, ısıtma, ısı koruma ve soğutma gibi bir dizi işlemle metal malzemelerin yapısını ve performansını değiştiren bir işlemdir. Isı işlemi yoluyla, farklı endüstriyel ortamlardaki bileşenlerin yüksek gereksinimlerini karşılamak için sertlik, mukavemet, tokluk ve diğer özellikler optimize edilebilir.

Endüstriyel ekipman çapraz kitleri için hassas ısıl işlem, bileşenlerin aşınma direncini, yorgunluk direncini ve darbe direncini etkili bir şekilde artırabilir, böylece hizmet ömrünü uzatabilir ve bakım ve değiştirme maliyetini azaltabilir. Endüstriyel üretimde, ekipmanın genellikle çok fazla titreşime ve yüke dayanması gerekir. Bu nedenle, endüstriyel ekipman çapraz kitlerinin mükemmel aşınma direncine ve yorgunluk direncine sahip olması gerekir ve hassas ısı işlemi bu hedef için mükemmel bir çözüm sağlar.

Hassas ısı işlem süreci birden fazla adım içerir ve farklı malzemeler ve uygulama gereksinimleri için farklı arıtma yöntemleri benimsenmiştir. Endüstriyel ekipman çapraz kitlerinin üretim sürecinde, yaygın ısıl işlem süreçleri söndürme, temperleme, karbürleme, nitriding, vb. İçerir.

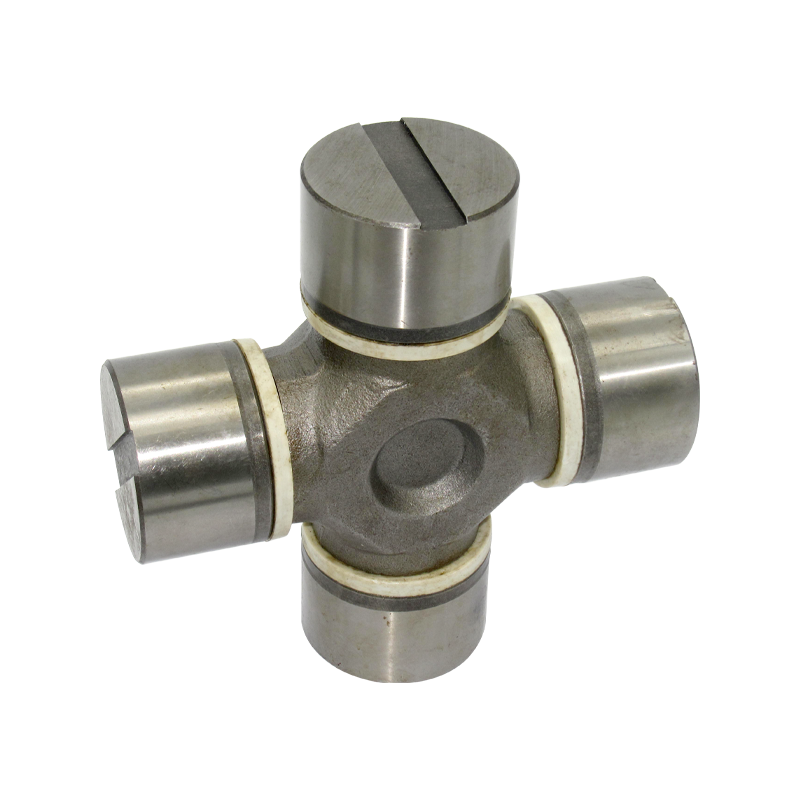

Söndürme, alaşım çeliğini belirli bir sıcaklığa ısıtmak, hızla soğutmak ve yüzey tabakasının kafes yapısını hızlı bir şekilde katılaştırmak, böylece yüzey sertliğini arttırmaktır. Endüstriyel ekipman çapraz kitleri için söndürme, parçaların aşınma direncini artırabilir ve yüksek yük çalışma koşullarına dayanmalarını sağlayabilir.

Temperleme, söndürülmüş malzemeyi daha düşük bir sıcaklığa ısıtmak ve daha sonra söndürmenin neden olduğu iç stresi ortadan kaldırmak ve malzemenin tokluğunu iyileştirmek için yavaşça soğutmaktır. Endüstriyel ekipman çapraz kitlerinin üretiminde, tavlama işlemi malzemenin plastisitesini ve tokluğunu etkili bir şekilde artırabilir, darbe direncini artırabilir ve yüksek yük ortamları altında stabilitesini sağlayabilir.

Karbürizasyon ve nitriding işlemleri, parçaların aşınma direncini ve korozyon direncini arttırmak için çelik yüzeyine karbon veya azot elemanları ekleyerek sert bir yüzey tabakası oluşturur. Karbürizasyon veya nitriding yoluyla, endüstriyel ekipman çapraz kitlerinin yüzey sertliği büyük ölçüde iyileştirilmiştir, bu da sert çalışma ortamlarında daha dayanıklıdır.

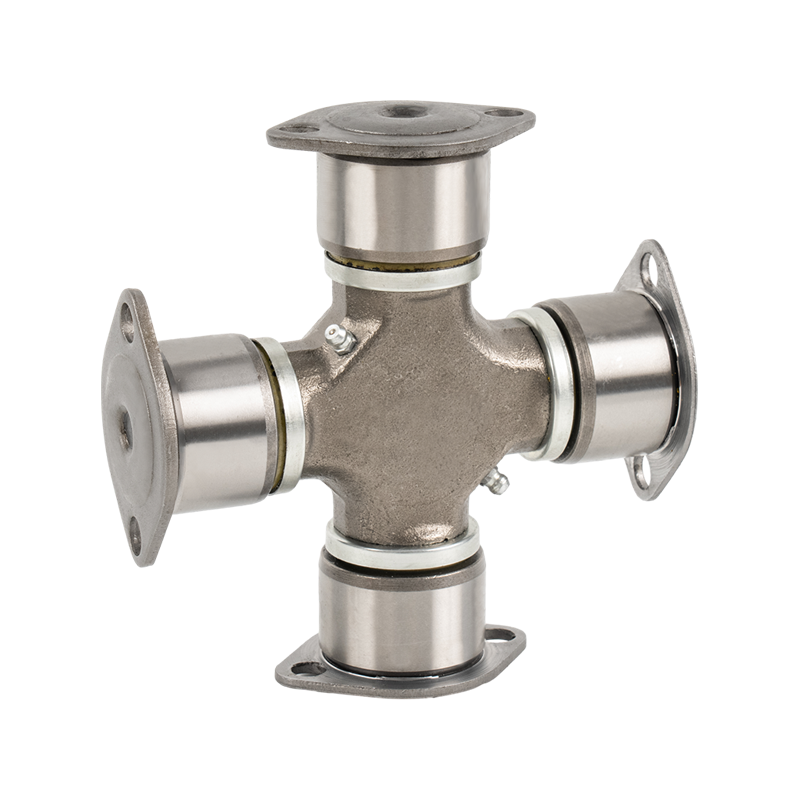

Endüstriyel ekipman çapraz kitlerinin üretim sürecinde, hassas ısı işlem süreci malzeme sertliğini 58-64HRC standardına ulaştırır ve ayrıca parçaların yorulma direncini ve korozyon direncini önemli ölçüde artırır. Endüstriyel ekipman için, bu özellikler, özellikle ekipmanın çalışma verimliliğini etkili bir şekilde artırabilen ve kesinti süresini azaltabilen yüksek yoğunluklu ve yüksek frekanslı çalışma ortamlarında çok önemlidir. Hassas ısıl işlem süreci, her endüstriyel ekipman çapraz kitlerinin üretim sürecinde ideal sertlik ve tokluğa ulaşabilmesini sağlamak için son derece yüksek kontrol doğruluğu gerektirir. Sıcaklık, ısıtma süresi ve soğutma hızı gibi işlem parametrelerini kesinlikle kontrol ederek, her bileşen beklenen performans standartlarını karşılayabilir.

Isı işlem teknolojisinin uygulanması, endüstriyel ekipman çapraz kitlerinin sertliğini geliştirir ve yorgunluk direncini büyük ölçüde artırır. Uzun süreli operasyon sırasında, ekipman bileşenleri genellikle tekrarlanan yüklere tabi tutulur, bu da malzeme yorgunluğu, aşınma ve hatta kırık ile sonuçlanır. Hassas ısıl işlemden sonra endüstriyel ekipman çapraz kitlerinin mükemmel yorgunluk direnci, ekipmanın yüksek yük ve uzun süreli çalışma koşulları altında stabil çalışmayı sürdürmesini sağlar ve ekipman arızası olasılığını büyük ölçüde azaltır.

Örneğin, madencilik veya petrol sondajı gibi yüksek yoğunluklu operasyonlarda, hassas ısıl işlemden sonra endüstriyel ekipman çapraz kitlerinin sertliği ve tokluğu, hizmet ömrünü büyük ölçüde genişleterek farklı yönlerden etkiye ve sürtünmeye etkili bir şekilde dayanabilir. Bu ortamlardaki ekipmanın kesinti süresi azalır ve onarım maliyeti ve bakım frekansı da buna göre azalır.

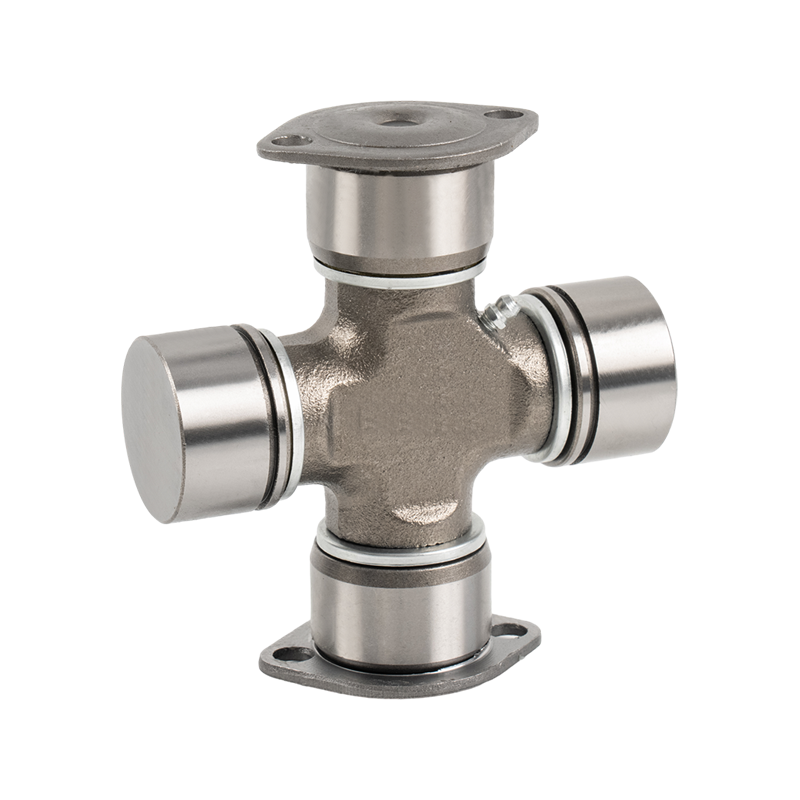

Endüstriyel ihtiyaçlar çeşitlenmeye ve daha karmaşık hale gelmeye devam ettikçe, endüstriyel ekipman çapraz kitlerinin de farklı uygulama senaryolarında daha iyi performans göstermesi gerekir. Yüksek sıcaklık ortamlarında veya ağır yüklerde ve güçlü darbe koşullarında, hassas ısı işlem süreçleri, her endüstriyel ekipman çapraz kitlerinin performansının çeşitli endüstriyel ekipmanların katı gereksinimlerini karşılayabilmesini sağlayabilir.

Ağır ulaşım ekipmanları, madencilik makineleri, metalurji endüstrisi vb. Gibi bazı özel endüstrilerde, ekipmanların uzun süre çalışması ve bileşenlerin daha güçlü aşınma direnci ve korozyon direncine sahip olmasını gerektiren son derece sert ortamlarda çalışması gerekir. Hassas ısıl işlem yoluyla, endüstriyel ekipman çapraz kitleri, bu yüksek sıcaklık, yüksek basınç ve yüksek korozyon ortamlarında yüksek çalışma verimliliğini koruyabilir, bu da ekipman arızası ve kesinti riskini azaltabilir.

Hassas ısı işlem teknolojisi, endüstriyel ekipman çapraz kitlerinin yüksek performansını sağlar ve üretim sürecinin doğruluğunu artırır. Isı işlem sürecinin kesin kontrolü, her ürünün sertliğinin, gücünün ve tokluğunun standartları kesinlikle karşılayabilmesini ve seri üretimde tutarlılığı ve güvenilirliği sağlayabilmesini sağlar. Bu, üretim verimliliğini artırır ve şirketlerin yüksek kaliteli ürünler için müşteri talebini karşılamasını ve pazar rekabet gücünü artırmasını sağlar.

Gelişmiş ısı işlem teknolojisi, endüstriyel ekipman çapraz kitlerinin daha yüksek üretim verimliliği elde etmesini sağlar. Üretim sürecinde var olabilecek küçük farklılıklar, her ürünün fabrikadan ayrılmadan önce kesinlikle test edilmesini ve en yüksek kalite standartlarını karşılamasını sağlamak için düzeltilir. Bu hassas kontrol sadece ürün kalitesini iyileştirmekle kalmaz, aynı zamanda üretimdeki hurda oranını ve yeniden çalışma oranını da azaltır, böylece genel üretim verimliliğini artırır.